Технологическая часть. Выбор

и обоснование технологической схемы производства. Технологическая схема

производства стеклокомпозитной плиткиСтраница 2

Дозирование молотого стекла осуществляется в объемных весах-дозаторах. После дозирования молотое стекло поступает на смешивание.

Жидкое стекло покупается у заводов-производителей, поступает на завод в вагонах-цистернах. Из вагонов-цистерн жидкое стекло разгружается в промежуточные емкости-контейнеры, которые с помощью автомобильного транспорта и кран балки транспортируются к емкости для хранения жидкого стекла, где происходит разгрузка промежуточных емкостей.

Из емкости для хранения жидкое стекло поступает на дозирование в весы - дозатор и отвешенная порция жидкого стекла поступает на смешивание.

Подготовка цветного стеклобоя.

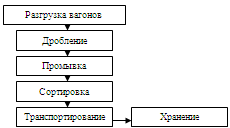

Данное производство предусматривает использование цветного стеклобоя собираемого у населения и закупаемого у стекольных заводов. Цветной стеклобой может быть зеленым, коричневым или других цветов, он добавляется при смешивании компонентов стеклокомпозитной плитки для придания декоративного эффекта. Технологическая схема обработки представлена на рис 2.

Технологическая схема обработки цветного стеклобоя.

Рис 2.

Цветной стеклобой поступает в вагонах и разгружается грейферным краном в контейнеры. Контейнеры со стеклобоем подаются кран балкой на дробление в щековую дробилку, после дробления стеклобой ленточным конвейером в промывочный барабан, корпус которого исполнен из коррозионно-устойчивого материала. После промывки стеклобой ленточным транспортером и элеватором подается в бункер хранения стеклобоя. На ленточном транспортере происходит ручная отсортировка больших инородных включений. Стадии обработки стеклобоя происходят последовательно во времени на одной технологической линии для разных сортов стеклобоя [ ].

Компоненты отвешиваются на весах автоматах и смешиваются в лопастном смесителе. Соотношение жидкого стекла и молотого гранулята 20 : 100. Соотношение цветного стеклобоя и стеклогранулята варьируется в зависимости от нужды в том или ином декоративном эффекте.

Чаша смесителя вращается вокруг вертикальной оси на четырех роликах, установленных на станине. В нижней части чаши с наружной стороны закреплен зубчатый венец, через который чаша приводится во вращение. Привод валов осуществляется от электродвигателя через ременную передачу. Компоненты загружаются в бункеры, а из бункеров они согласно рецепту поступают в чашу смесителя.

Для попадания компонентов в чашу включают электродвигатель, чаша и два вертикальных вала, несущий каждый по три лопасти вращаются в противоположных направлениях. Технические характеристики смесителя представлены в таблице 10.

Таблица 10

Технические характеристики лопастного смесителя

|

Техническая характеристика |

Значения |

|

Тип смесителя |

СБ – 138 Б |

|

Объем загрузки сухими составляющими, л |

1500 |

|

Объем готового замеса, л |

1200 |

|

Число циклов работы в час |

58 |

|

Продолжительность перемешивания, с |

65 |

|

Крупность заполнителя, мм не более |

70 |

|

Частота вращения ротора, об/мин |

22,7 |

|

Установленная мощность электродвигателя, кВт |

37 |

|

Масса, кг |

3500 |

|

Габаритные размеры, мм длинна ширина высота |

2850 2700 1860 |

После смешивания стекольное тесто дискретным плунжерным загрузчиком загружается в пластиковые формы установленные на вибростоле. Перед загрузкой теста внутреннюю поверхность формы покрывают каолиновой пастой, предотвращающей прилипание пластичной массы к стенкам формы в процессе спекания[ ].

Спекание и отжиг пеностекла осуществляется в СВЧ – модуле, который состоит из следующих систем:

Проверка устойчивости колонны в плоскости действия момента как единого

стержня

Геометрические характеристики всего сечения:

A=Av+Av= 2·Av=2·0.007765 = 155.3 см2.

Jx=Av×(y12+ y22)=0.01553·(0.452+0.452)=0.00629 м4.

ix ==0.636 м.

lx= lefx1/ix=15,58/0.636=24.5.

Площадь сечения раскосов по двум граням сечения колонны:

Ar=2× Aр =2·8.15=16.3 см2.

Коэффициент a1, зависящий ...

Выбор участка и подготовка почвы к посадке

Участок для посадки сирени должен быть освещенным, закрытым от ветра. Эта культура хорошо растет как на равнинных местах, так и на небольших склонах, особенно юго-западного направления. Мощная корневая система позволяет использовать сирень для закрепления почвы в эрозионноопасных местностях.

Для сирени неп ...

Правовое зонирование

Рынки объектов городской недвижимости относятся к наиболее регулируемым рынкам. Реконструкция, новое строительство и даже смена доминирующей функции участка городской земли, здания, производственных площадей в соответствующей части здания находятся под жестким контролем городской администрации, а иногда пол ...

Категории сайта

- Главная

- Расчеты в строительных работах

- Современная технология терраццо

- Железобетонные конструкции и изделия

- Плавательный бассейн

- Ремонт оштукатуренных поверхностей

- Информация по архитектуре